如何制定生产线WIP目标?

作者: 昆明财税服务平台

WIP(在制物料)一直影响着生产现场的管理,给企业带来不必要的浪费,增加管理成本,所以降低在制物料数量是精益生产管理的目标之一。

如何理解生产线WIP?WIP:(Work In Process),是生产管理中的重要指标,可以理解为生产线在制品,包含生产线上的材料、半成品、未入库的成品等。

在精益生产的七大浪费中过量生产与生产线WIP超标有必然的联系。

在理想的精益生产中,实现完美的单件流,可以把生产线在制品控制到最小,但是现实工厂管理中,或多或少的会存在在制品,我们的目的是最大程度的降低在制品数量。

工厂为什么要投入成本降低在制品数量?WIP给生产线带来哪些危害?

占用了企业流动资金,生产线的在制物流不能及时转化为成品,降低了资金周转率。

增加不必要的搬运、管理浪费,同时也降低了生产效率

占用了车间空间资源,包含工作台面、物料架、物流通道等,

不利于生产现场6S管理

掩盖了生产良率低、线平衡低的管理问题,例如出100个产品,投了120套料,20套成为了在制物料,如果不控制在制物料数量,问题就被掩盖。

生产线WIP数量对于生产线管理的危害在前面已经进行说明,我们可以通过哪些措施来降低在制品数量?下面进行说明:

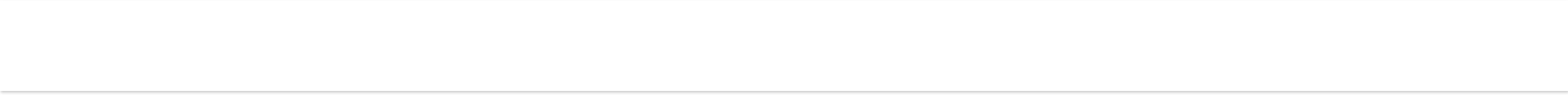

01.提升生产线线平衡,

在制品超标的一个重要原因是整条生产线的线平衡低,标准工时低的工序等料做,瓶颈工序的物料堆积,无法往后流。

建议,产品在量产阶段线平衡率低于90%不能转量产,量产的产品需要持续的提升生产线平衡率。

ECRS是提升线平衡的最常用、最实用的方法,取消(Eliminate)、合并(Combine)、重组(Rearrange)、简化(Simplify)。

02.严格执行工单关闭程序

工单管理的作用不可小看,生产线要严格按照工单开工日期和完工日期执行工单,工单不能关闭说明有物料没有转化成成品,可能是原材料、半成品,也就形成了在制物料。

建议,由生产部门和PMC部门联合执行,定期梳理逾期工单,并非所有工单物料都能做成成品,也并非所有工单都需要按照工单数量产出。

生产可以通过和PMC部门确认,是否需要维修、是否安排退料等。

03.及时处理产线异常

产线异常也是生产线在制物料超标的重大原因,异常主要有

物料异常

设备异常

生产良率异常

生产线的异常,会导致生产线不能正常运行,物料自然也就产生停滞,产生了在制物料超标。

生产现场的异常随时都会发生,当异常发生后能得到及时快速的处理,可以缩短异常对生产的影响,避免物料遗留在产线没有及时处理。

04.推行精益管理,实施单件流

高大上的方法就是“单件流”,但是要真正实行“单件流”,需要苛刻的条件,跟产品的生产工艺流程、精益化管理程度相关,例如测试工位比较多的工艺,尤其存在需要预加热等。

建议,为了缓解这个问题,我们可以变通的理解“单件流”,可以在测试工序把单件变通为单批次、单盘等,在这个生产工艺中实现单件流。

希望回答能够对你有一定的帮助,欢迎大家留言讨论,

我是精益到家,十年以上运营管理经验,关注我分享工厂问题的解决方案。

欢迎点赞、转发进行分享,文章来源:网站整理