车间主任应如何抓好现场生产管理?

作者: 昆明财税服务平台

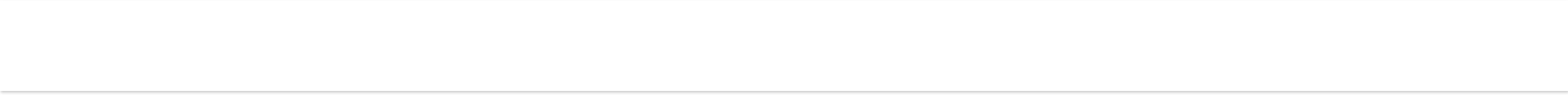

如何通过现场管理来达到QCDMSS的目标?

通过分别对“人、机、料、法、环”各个要素进行管理,最终实现现场管理的目标,下面对每个要素的管理要点进行说明,可以帮助你理清管理思路,快速抓住管理重点。

作为车间人员管理,可以从下面几个方面来执行:

01.人员培训

入职培训

上岗资质培训

安全知识培训

新产品、新工艺、新措施培训

品质意识培训:

不是所有的内容都由制造部来负责培训,可以是人事、工艺、品质来执行,但是车间管理者要确保员工按照培训计划和要求完成对应培训。

02.绩效和激励管理

员工绩效考核方案的制定

奖惩记录的核实和公示

优秀员工的评比

技能大赛的组织

问题员工的谈话和激励

作为车间管理者,要建立和调整员工绩效考评方案,通过激励措施,最大程度的提升员工的工作积极性和主动性。

主要抓住两个方面:

01.设备的保管和使用

设备由设备部交给生产使用,坏了不需要你修,但是设备你不能弄丢了,资产盘点的时候能够按照资产清单找到设备的位置。

看似简单的,这需要建立设备责任人制,设备定点管理,设备领用、借用、挪用登记管理。

举个例子:两条生产线A、B都需要使用万用表,一天A找B借用万用表,因为自己的不够用,B随手就借给A了,A并没有按时还给B,万用表又被其他部门拿去使用了,时间一长,等到B发现自己的万用表不见了,去找A要回万用表,A也不记得,所以也不清楚万用表去哪里了。

管理者不要忽视设备的保管,等到资产盘点才发现贵重设备丢失或者损坏未及时发现,面临处罚时就后悔莫及。

02.设备的日常点检

一些工装夹具和设备的简单日常点检工作会分担给操作员工,每天按照文件要求高质量的执行很关键,

例如一些焊接夹具要求每天使用后进行清洗,有些员工执行不到位或者减少频次,最终导致夹具磨损,焊接产品组装不能到位。

解决这个问题,管理者可以通过每天巡线时进行记录抽查和设备点检效果抽检,只要管理者在关注,下面就会持续执行。生产现场物料管理

对于生产材料而言,主要抓住下面几个方面

物料上线合格率,有没有物料使用不良

生产计划物料及时率,是否配套

物料的报废数据

在制物料数量

物料定期盘点

对于间接物料而言,

辅料、支持物料的请购

物料的领用,报废确认

物料对于生产管理非常重要,物料是生产计划执行的基础,生产计划不能按时达成的大部分原因是物料不能及时到料,还有小部分原因是物料品质异常,生产管理者,每天要对今天生产的物料,每天生产需要的物料情况要准确掌握,有问题及时和PMC确认、协调。

抓住三个方面:

01.首件检查

首件检查的重要性不需多讲,每个企业首件检查的效果千差万别,最大的难点在于执行,执行到位的首件检查可以避免批量不良,提升产品质量。

02.作业指导性文件

主要有作业指导书(SOP、WI),设备操作说明书,品质标准文件等,作业指导性文件的专业程度直接影响员工参照的效果。

作业指导性文件的评审、发放、回收、报废需要建立一整套的流程来规范。

03.生产作业变更

最容易出现问题的就是变更,每个企业都会存在产品升级、物料变更、测试指标调整、临时放行等情况,很多企业都有PCN ,TCO 等变更流程。

保证变更得到准确、及时的执行是生产管理者要重点注意的。

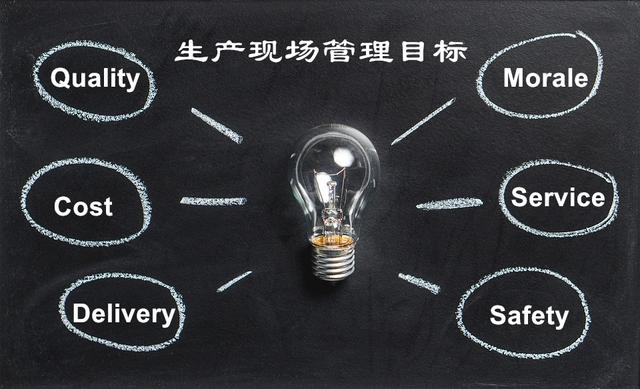

生产是负责执行的部门,但是不能盲目执行,根据什么标准来执行?执行过程中如何控制变更?如何保证员工100%按照标准执行?

01.满足生产需要的环境条件

根据产品生产工艺不同,需要满足特定的温度、湿度、照度、洁净度、静电防护等级要求,管理者要清楚具体的指标数据。

02.安全环境

包含影响人身安全、职业病的设备安全、用电安全、危化品管理、刺激性气味、腐蚀性液体等等,

以及消防设施,例如消防栓、灭火器、逃生指示、逃生门、报警装置等,

安全生产、生产安全是生产管理者要时刻记在心中的,人命大于天,安全高于一切。不出事则以,出事就轻则停产整顿,重则有牢狱之灾。

希望回答能够对你有一定的帮助,欢迎大家留言讨论,

我是精益到家,十年以上运营管理经验,关注我分享工厂问题的解决方案。

创作不易,欢迎点赞、转发分享给更多的人!文章来源:网站整理

- 上一篇:企业的管理到底管什么?

- 下一篇:精益生产中JIT的概念怎么理解?